背景

主流多晶PERC太陽能電池組件的LID控制解決方案

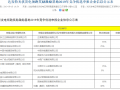

過去幾年,多晶硅已經(jīng)成為光伏行業(yè)的主流技術,占據(jù)了大部分的市場份額。然 而,多晶硅領域的行業(yè)巨頭們正面臨著來自單晶硅的高效率和快速降低的成本方面的巨大壓力 。因此,現(xiàn)在急需在多晶硅電池的大規(guī)模 生產(chǎn)中采用革新的技術,例如金剛石線鋸、黑硅制絨和PERC等以提升效率并降低成本。

到了2017年第三季度,CSI已經(jīng)成功在其多晶硅電池產(chǎn)線上應 用了金剛石線鋸和最先進的 黑硅制絨技術,總產(chǎn)能達到了4.5GW ,且大規(guī)模生產(chǎn)下的平均效率超過了19.2%[1]。不過,在多晶硅電池上集成PERC技術存在諸多困難,其中包括光致衰減(LID)以及光致 高溫致衰減(LeTID)[2-6]等效應。根據(jù)UNSW和一些其他研究機構(gòu)的報道,多晶硅PERC 目前存在兩種衰減模式:1)快速衰減模式,發(fā) 生在初始光照的100 小時以內(nèi),這種衰減是由第一種衰減效應引起的;2)緩慢衰減模式,衰減過程發(fā) 生在1000小時以內(nèi),是由第二種衰減效應引起的[3]。盡管如此,由韓華Q-CELLs報道的多晶硅PERC LeTID效應讓這項技術備受關注[5,6]。

CSI通過結(jié)合硅錠材料控制、電池工藝優(yōu)化、先進的在線控制技術,實現(xiàn)了LID可控多晶硅PERC電池和組件的 大規(guī)模 生產(chǎn),到2017年 底產(chǎn)能超過了1GW,并將在2018年 底提升至4GW以上。本文將展示CSI多晶硅PERC電池和組件的性能,同時介紹能實現(xiàn)多晶硅PREC電池和組件LID可控的解決方案。

多晶硅PERC電池和組件的性能

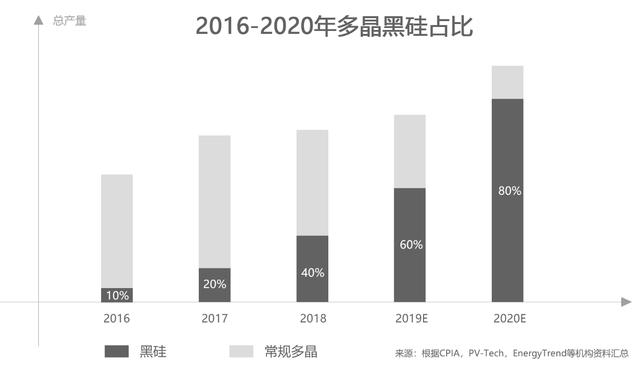

圖一展示了 CSI 高效多晶硅PERC電池的工藝流程;同時還給出了非PERC電池的工藝流程用于對比。在完成CSI具有知識產(chǎn)權的最先進 黑硅制絨( 金屬催化化學刻蝕-MCCE)步驟之后,將電池放到管式爐中進行低壓POCl3擴散以形成n+-Si發(fā)射極。然后在下一步移除磷硅酸鹽玻璃(PSG)和清除電池背面。

主流多晶PERC太陽能電池組件的LID控制解決方案

圖一:分別展示了傳統(tǒng)多晶硅電池(左)和CSI的高效多晶硅PERC電池(右)的工藝流程。

使用原子層沉積(ALD)技術形成的Al2O3層被用于進行背面鈍化。沉積形成的Al2O3層還要進行一次后沉積退火,這一步被集成在隨后的背 面SiNx減反射膜(ARC)沉積工藝上,采用的是管式等離子增強化學 氣相沉積(PECVD) 工藝。 而前表 面SiNx ARC也同樣是采用管式PECVD 工藝完成的。

在進行激光電極開窗操作之后,采用絲網(wǎng)印刷和共燒結(jié)工藝完成金屬電極制作。隨后對所有完成燒結(jié)的多晶硅PERC電池進行一道電流引入再生(CIR) 工藝,最后在進行測試和分檔。

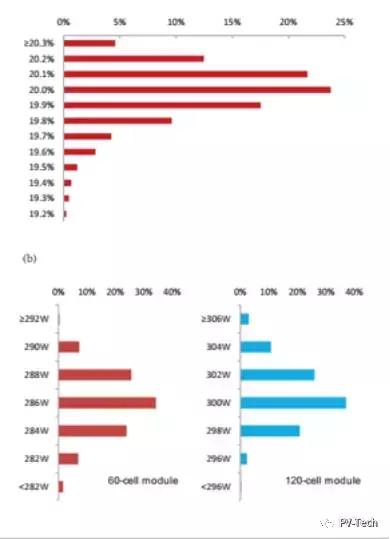

圖二展示了CSI多晶硅PERC電池的效率分布情況;其中,平均電池效率超過了 20%, 比同樣基于金剛石線鋸(DWS)硅片技術的傳統(tǒng)多晶硅電池技術高出0.9%。

主流多晶PERC太陽能電池組件的LID控制解決方案

圖二:(a)多晶硅PERC電池的效率分布。(b)60 片和120片多晶硅PERC組件的功率分配。

表一 比較了多晶硅PERC和傳統(tǒng)黑硅多晶硅電池的I-V特性。相比于后者,多晶硅PERC電池的開路電壓Voc提升了 13.6%,短路電流Isc提升了320mA。

主流多晶PERC太陽能電池組件的LID控制解決方案

表 一:多晶硅電池和傳統(tǒng) 黑硅多晶硅電池之間的I-V特性差異。

如圖二(a)所示,在組件性能方面,標準60片電池多晶硅PERC組件的平均功率超過了 287W,與同類型單晶硅組件相當。在結(jié)合使用半切片和多主柵等組件技術之后,標準120 片電池多晶硅PERC組件的平均功率超過了300W,如圖二(b)所示;這一表現(xiàn)同樣與同類型單晶硅組件相當。顯然,多晶硅PERC技術的使用增強了多晶硅性能競爭力 ,并降低了成本。

主流多晶PERC太陽能電池組件的LID控制解決方案

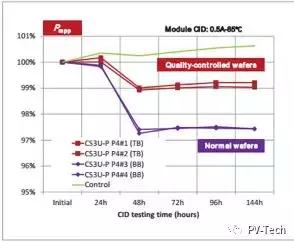

圖三:硅片質(zhì)量對多晶硅PERC組件性能衰減的影響。

控制LID的解決方案

在LID問題上,多晶硅PERC 面臨的挑戰(zhàn)比單晶硅PERC更多。最直接的體現(xiàn)是,對于很多能夠生產(chǎn)高質(zhì)量高可靠性的單晶硅PERC組件的制造商之中,卻只有很少部分能夠生產(chǎn)多晶硅PERC組件[7]。

UNSW和其他研究機構(gòu)提出了兩種衰減模式,包括1)由名為類型1缺陷引起的在100 小時內(nèi)發(fā) 生的快速衰減模式,以及由名為類型2缺陷引起的在1000 小時內(nèi)發(fā) 生的慢速衰減模式。類型1缺陷已經(jīng)確認是B-O復合缺陷,而類型2缺陷則還未被完全解釋。根據(jù)猜測,類型2缺陷由氫[8]或 金 屬雜質(zhì)例 如Fe、Co和Ni[9]引起的可能性最大。UNSW最近報道了這些類型1缺陷和類型2缺陷同樣出現(xiàn)在了 p型單晶硅和n型單晶硅組件上[10]。

為了解決LID—這種多晶硅PERC所面臨最具挑戰(zhàn)的問題,CSI采取了多項技術創(chuàng)新:

1. 采用一項獨特的硅錠鑄造工藝以控制多晶硅硅片材料的雜質(zhì)含量 。

2. 優(yōu)化電池工藝,特別是與金屬電極相關的工藝,以抑制缺陷復合體的形成并增強多晶硅硅塊內(nèi)氫鈍化效果。

3. 采用先進的恢復工藝以解除引起LID的缺陷中心。

4. 一套增強型線上工藝控制體系以制造可靠的LID可控多晶硅PERC電池和組件。

多晶硅PERC電池的衰減速率決定于硅錠和硅片材料的質(zhì)量 。對于多晶硅硅錠,常 見的衰減趨勢是從硅錠頂部到底部衰減速率逐漸增加。此外,還有其他各種能引起衰減速率增加的因素,例 如電阻率或摻雜濃度、氧含量 和結(jié)構(gòu)缺陷密度等。衰減速率還與施主B元素或Ga元素或者B與Ga化合物有關;Ga摻雜或部分Ga摻雜所帶來的收益是被普遍認可的。圖三展示了 由電致衰減(CID)測得的經(jīng)過質(zhì)量 控制的和普通的多晶硅硅 片之間在多晶硅PERC組件衰減 方 面的巨 大差異。

燒結(jié)溫度對衰減的顯著影響已經(jīng)被 廣泛認識到[11,12]。降低燒結(jié) 工藝時的峰值溫度或減緩冷卻速度都有助于 大幅降低衰減速率。已經(jīng)有許多 文章提出了 解釋這些發(fā)現(xiàn)的理 論[11-14];其中的解釋包括降低燒結(jié)溫度將抑制缺陷的形成同時/或者改變多晶硅硅錠中氫的含量 。

降低多晶硅PERC電池衰減速率的關鍵因素在于提升恢復工藝。 用于分解導致LID的缺陷中心的恢復 工藝包括過剩載流子注入、恰當?shù)臏囟群统掷m(xù)時間[15]。通常,使用鹵素燈、LED或激光來進行單晶硅PERC的光致恢復(LIR)操作;然 而, 工業(yè)LIR工藝并不適用于多晶硅PERC。 而CSI使用了合適的CIR工藝;相 比于LIR,CIR有著諸多優(yōu)勢,例如更寬的工藝窗 口,更高的產(chǎn)能,更低耗電和更 低的成本。通過使用CIR工藝,衰減速率可以降低80%。

圖四顯示了 由CID測試所得的,經(jīng)過CIR處理 后降低的衰減速率與未經(jīng)過CIR處理 的衰減速率之間的關系。從圖中可以看到,多晶硅PERC電池在未經(jīng)過CIR處理 時CIDw/o CIR 的衰減速率越高,反應在降低衰減速率上的緩解系數(shù)CIDw/o CIR-CIDCIR就越大。有趣的是,CIDw/o CIR-CIDCIR和CIDw/o CIR之間存在擬線性關系,表明CIR 工藝有效地鈍化了 導致LID的缺陷中 心。不僅如此,我們還可以看到來 自某些供應商(供應商1到4)的硅 片質(zhì)量 并不令人滿意,在沒有經(jīng)過CIR處理 的情況下衰減速率非常高。這再一次表明控制硅錠和硅 片材料 質(zhì)量 對 生產(chǎn)LID可控的多晶硅PERC電池的重要性。

主流多晶PERC太陽能電池組件的LID控制解決方案

圖四:CIR 工藝的LID衰減率。

控制多晶硅PERC電池LID 比單晶硅PERC更 具有挑戰(zhàn)性的原因主要是多晶硅硅 片的質(zhì)量 波動更大[6]。盡管已經(jīng)采取了創(chuàng)新步驟來控制多晶硅錠的雜質(zhì)濃度,仍然有必要增強線上的控制;這除了推進工藝優(yōu)化之外,還需要對電池層面上的衰減速率進行更加嚴密的監(jiān)控。

通常硅太陽能電池LID是通過光浸潤測試的;然而,該技術存在一定缺陷,例 如測試時間太 長(通常為24-72 小時)、硅 片溫度控制不精確同時限制了 樣品數(shù)量 。為了測試多晶硅PERC電池的LID性能,CSI使用CID 方法,有以下幾種優(yōu)勢,如表格二所示。

表格二描繪了 CID 方法的設置。CID 方法的參數(shù)為前置偏壓注入電流、硅片溫度和時間。這些參數(shù)是經(jīng)過大范圍的實驗評估仔細挑選出來的,以盡可能反應PERC電池的衰減速率。實際上,如果將注入電流和硅片溫度參數(shù)設置為特定值會導致恢復占主要的效應,那么就是CIR 工藝;相反,如果是更 低的注 入電流和硅 片溫度導致恢復占主要的效應,那么就是CID工藝。所選擇的CID參數(shù)為3.5A,105℃以及4小時,相當于在1,000W/m2光浸潤下的測試LID;此外,取樣 比例 等于每條電池產(chǎn)線 里 總電池數(shù)量 的0.08%。這 一策略 的使 用將帶來多晶硅PERC電池良好的CID控制,低至1%。

主流多晶PERC太陽能電池組件的LID控制解決方案

表二:CID相對于LID在測試多晶硅電池衰減性能方面的優(yōu)勢。

對于組件衰減測試,CID 方法還被 用于替代室內(nèi)或室外光浸潤 方法,采 用韓華Q-CELLS的設備和參數(shù)。圖五顯示了 多晶硅PERC組件和傳統(tǒng)多晶硅組件之間CID衰減的對 比。該圖表明多晶硅PERC組件衰減速率的提升,相 比于傳統(tǒng)多晶硅組件。不 過,在300 小時后,多晶硅PERC組件穩(wěn)定性衰減速率,證明 比 高達500 小時的低1.5%;這相當于兩年 的戶外熱環(huán)境測試,韓華Q-CELLS報道[16]。

主流多晶PERC太陽能電池組件的LID控制解決方案

圖五:CID測試下CSI多晶硅組件的性能。

所有電池和組件衰減結(jié)果表明,在實 行 幾項創(chuàng)新步驟之后,CSI多晶硅PERC電池和組件的LID現(xiàn)象可以被成功控制。

未來藍圖

CSI致力于生產(chǎn)高效多晶硅電池和組件。在2017年里CSI技術和產(chǎn)品都實現(xiàn)了快速的演進,并預計在2018年仍將持續(xù),如圖六所示。到了2017年第三季度,傳統(tǒng)P2(砂漿切割硅片和酸制絨)將被淘汰,并全面升級 至P3( 金 剛 石切割硅 片和 黑硅制絨),總產(chǎn)能 高達4.5GW。此外,從2017的第三季度,P4( 金 剛 石切割硅 片、 黑硅制絨和多晶PERC)將要引入,到2018年 產(chǎn)能將超過4GW。下 一代 高效多晶硅產(chǎn)品P5將從2018的第三季度開始,并將逐漸獲得更 大的市場份額。

主流多晶PERC太陽能電池組件的LID控制解決方案

圖六:CSI 高效多晶硅產(chǎn)品的技術演進:P2(傳統(tǒng)漿料 )、P3(MCCE+DWS)、P4(多晶硅PERC)、P5(下 一代多晶硅)。

在現(xiàn)有平均效率超過20%的P4產(chǎn)品基礎上,下 一步將整合先進技術(包括雙 面發(fā)電、選擇性發(fā)射極、多主柵和漿料優(yōu)化等) 至P4+,使效率提升至20.6%。再往下 走的 目標是提升 至下 一代硅 片技術P5,效率提升至21.5%,并最終在P5+階段提升至22%。

總結(jié)

通過材料 、電池工藝、先進恢復和增強線上工藝控制的創(chuàng)新,CSI已經(jīng)成功證明了 LID可控多晶硅PERC電池和組件能實現(xiàn)GW級的生產(chǎn)。多晶硅PERC技術是 高效多晶硅產(chǎn)品必備的技術,才能與高產(chǎn)能的單晶硅產(chǎn)品競爭。為了進一步提升競爭力 ,通過雙面多晶硅PERC以及先進技術的整合來進一步推動效率至更高,是非常有必要的。